Блоки применяются при строительстве жилых домов и общественных зданий, гаражей и складов, производственных и хозяйственных построек.

На строительном рынке представлены разные виды блоков, различающиеся размерами, техническими свойствами, ценой, взаимодействием с отделочными материалами.

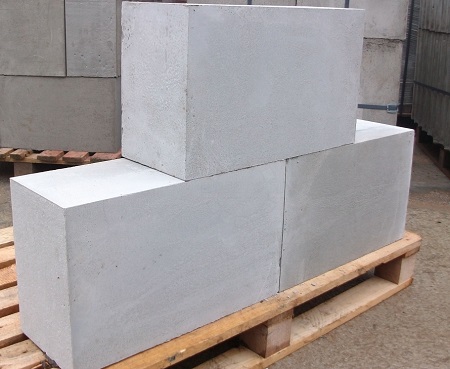

Блоки относятся к наиболее популярным крупноразмерным ячеистым материалам.

Они изготавливаются из цементно-известкового раствора, с добавлением алюминиевой суспензии. Вступая в химическую реакцию с алюминием, раствор образует массу мельчайших пузырьков.

Смесь заливается в металлические емкости, и оставляется до затвердевания. Газобетонные плиты нарезаются на блоки нужных размеров и перемещаются в автоклавы, где под воздействием высокого давления и пара набирают необходимую прочность.

При твердении в естественных условиях получается газобетон с меньшей прочностью, больше подвержен усадке. Его применяют для устройства конструкций, не несущих больших нагрузок.

Газобетон на вид серый, с открытыми мелкими порами и шероховатой поверхностью. Имеет правильные геометрические размеры. Легко поддается распиловке.

Открытая система пор делает материал паропроницаемым, а помещения из газобетона — комфортными.

Газобетонные блоки применяют при строительстве одно- или двухэтажных домов и устройстве не несущих стен в монолитном каркасном строительстве.

Для несущих стен используют газобетон автоклавного твердения.

Блоки из газосиликата и газобетона.

Стеновые блоки выпускаются с рельефом паз/гребень. Для устройства перегородок — прямоугольные изделия с гладкими гранями. Для армопоясов и перемычек — U-образные блоки.

Для повышения несущей способности стен из газобетона необходимо выполнять армирование кладки в каждом четвертом ряду.

Применяются при строительстве зданий с несущими стенами высотой до восьми этажей.

К преимуществам керамических блоков относятся:

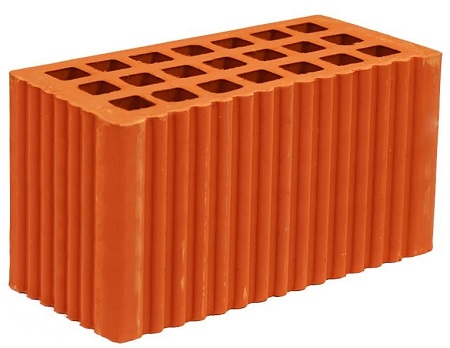

Керамические блоки изготавливают из натуральной глины и воды,с добавлением опилок или других горючих материалов. При обжиге блоков примеси выгорают, и материал становится легким и пористым.

Керамический блок

Керамика не выделяет вредных веществ и безопасна в эксплуатации. Паропроницаемый материал позволяет стенам «дышать», создавая в помещениях здоровый микроклимат.

Технология кладки стен из пористой керамики аналогична возведению конструкций из пено- или газобетона.

К недостаткам керамических блоков относится способность легко впитывать влагу и их хрупкость.

Керамзитобетон производится только из натуральных природных компонентов. В составе блока имеется цемент, песок и керамзитовый щебень в примерном соотношении 1:2:3.

Керамзит получается путем обжига глины и является основным наполнителем, придающим материалу стойкость к колебаниям температуры, высокие тепло- и звукоизоляционные качества.

Блоки могут быть полнотелыми или пустотными. Полости внутри их создают ребра жесткости, повышают теплоизолирующие свойства и облегчают материал.

Блоки керамзитобетонные.

В зависимости от количества наполнителя, выпускаются блоки плотностью от 500 до 1800 кг/см3.

Керамзитобетонные блоки отличаются:

К недостаткам керамзитобетонных блоков относится твердая структура, плохо поддающая обработке. При попытке распиловки материал крошится и раскалывается.

Керамзитобетонные блоки отличаются непрезентабельным внешним видом, высокой влагопроницаемостью и гигроскопичностью, и требует обязательной отделки как с внутренней, так и с внешней стороны.

Показатель теплопроводности на 50% выше, чем у пеноблоков.

Керамзитовые блоки применяются для устройства несущих стен в зданиях до трех этажей и перегородок, хозяйственных построек и заборов.

Строительные блоки, изготовленные из смеси кварцевого песка, извести и гипса. Для вспенивания массы добавляется алюминиевая суспензия.

Силикатная смесь заливается в стальные формы для вспенивания и последующего твердения. Затвердевшая масса нарезается на блоки нужных размеров.

Твердение газосиликатных блоков происходит в автоклаве, при обработке паром при температуре около 200°С, под действием давления от 8 до 14 атмосфер.

Газосиликат отличается белым цветом, идеально ровными формами и точными размерами.

Для кладки применяется клеевая смесь, которая разводится водой. При этом стены из газобетона получаются ровные, с тонкими швами. Поверхности хорошо поддаются оштукатуриванию тонким слоем, толщиной 2-3 мм.

Достоинства газосиликатных блоков:

Газосиликат не горит и не поддерживает огонь. Это энергосберегающий материал, накапливающий тепловую энергию и постепенно отдающий, повышая температуру в помещении.

Распиловка газосиликата ножовкой.

Открытые поры обеспечивают хороший влаго- и воздухообмен в помещениях. В зданиях из газосиликатных блоков комфортно и легко дышится.

По звукоизоляционным свойствам блоки в десять раз превосходят керамический кирпич.

За счет низкой плотности стены из газосиликата теплее, чем из других материалов. Тонкие швы клея не образуют мостиков холода, способствующих промерзанию стен.

Дешевый стеновой материал.

Блоки серого цвета с крупными закрытыми порами изготавливается из смеси цемента и извести, с добавлением пенообразователя. Вспененная смесь заливается в специальные формы. Затвердевшие блоки вынимают из кассет и оставляют в естественных условиях на 28 суток для набора прочности.

Готовые блоки имеют гладкую поверхность с закрытыми крупными порами. Допускаемые отклонения в геометрических размерах требует повышенного расхода кладочного раствора.

Из-за плохого сцепления материала с раствором, оштукатуривание пенобетонных блоков рекомендуется выполнять по штукатурной сетке.

Недостаток материала в плохой паропроницаемости. При строительстве жилых зданий из пенобетонных блоков, требуется устройство принудительной вентиляции.

Материал подходит для строительства зданий не выше трех этажей, стен каркасных зданий из железобетона.

Пенобетонные блоки.

Пенобетон за счет закрытой пористой системы имеет низкое водопоглощение и являются хорошим теплоизолятором.

Дома из дерева и кирпича постепенно утрачивают свою популярность.

Конкуренцию традиционным материалам составляют пористые крупноразмерные блоки:

Для возведения стен из блоков требуется меньшее количество раствора, чем при строительстве из кирпича.

В доме из пористых материалов поддерживается естественный воздухообмен за счет высокой паропроницаемости стен.

Строительство дома из керамзитобетона.

Таблица 1. Сравнительные характеристики блоков.

|

Вид блоков |

Плотность кг/м3 |

Теплопроводность Вт/м2*С |

Морозостойкость (циклов) |

Водопоглощение % |

Прочность кг/см2 |

|

газобетонные |

500-800 |

0,18-0,38 |

25 |

16-25 |

5-25 |

|

керамические |

750-800 |

0,14-0,29 |

50 |

12-15 |

2,5-25 |

|

керамзитобетон |

500-1800 |

0,3-0,7 |

25-75 |

50 |

50-150 |

|

газосиликатные |

350-400 |

0,11-0,215 |

35 |

25-30 |

10-20 |

|

пенобетон |

300-1200 |

0,14-0,28 |

30 |

15-20 |

0,5-12,5 |

При выборе материала стоит исходить из использования блоков: будут ли это несущие конструкции, внутренние перегородки, утепляющий слой ограждающих конструкций или стены каркасных монолитных домов:

При строительстве наружных ограждающих конструкций из блоков рекомендуется выполнять армирование первого и каждого четвертого рядов кладки. Под перекрытие необходимо устраивать армопояс по периметру здания. Над оконными и дверными проемами укладываются стандартные перемычки.

Все постройки из блоков требуют обязательной отделки фасадов.

Для стен из керамзитобетона и керамических блоков подойдет штукатурка или облицовка кирпичом.

Стены из газо- или пенобетона отличаются высокой паропроницаемостью. Для их отделки лучше устраивать вентилируемые фасады.

Дешевле всего обойдется дом из пено- и керамзитовых блоков. Дороже цена у газосиликатных блоков, но это компенсируется минимальным расходом клея и меньшей толщиной стен. Значительно дороже — строения из кирпичей керамических.

В данной рубрике представлены Дома из блоков по цене от 1008000 до 26460000 рублей. Жилая площадь возводимых коттеджей от 26 м2 до 438 м2, а общая площадь от 28 м2 до 588 м2. Объем от 0 м3 до 2310 м3. Высота возводимых построек от 0 м до 10 м . Угол наклона крыши от 0° до 55°. Всего проектов - 137 шт.